¿SABES QUÉ SON LOS PUNTOS CRÍTICOS DE CONTROL EN LA ALIMENTACIÓN?

El sistema APPCC o también llamado HACCP fue desarrollado e implantado por la Nasa para sus misiones espaciales. Desde entonces, se hizo popular tras la aparición de la crisis de las vacas locas, momento en el cual la comisión internacional del Codex Alimentarius vio la necesidad de desarrollar el APPCC para las empresas de alimentación, a través del Reglamento Europeo 852/2004, que obligaba a las empresas de alimentación a implantar un APPCC.

El APPCC (Análisis de Peligros y Puntos Críticos de Control), es el método sistemático de análisis que más ayuda a disponer de alimentos seguros. Las empresas alimentarias deben adaptarlo e implantarlo por ley para poder identificar, reducir o eliminar y reaccionar ante peligros biológicos, químicos o físicos para la seguridad alimentaria y los puntos de control críticos específicos de cada actividad o incluso de cada negocio concreto, y los procedimientos a llevar a cabo para gestionarlos.

Todo sistema de autocontrol APPCC debe constar de unos prerrequisitos mínimos de HIGIENE, que son los siguientes:

- CONTROL DE AGUAS: En este requisito se detalla el control de calidad de las aguas que se emplean no ya como ingrediente de muchos alimentos sino también como aguas de limpieza. En caso de aguas procedentes de acometida por empresa de abastecimiento, se adjuntarán las facturas. En caso de autoabastecimiento, debe describirse el funcionamiento de toda la instalación y los sistemas de potabilización, describiéndose también por medio de planos, el esquema de la red interna de abastecimiento y saneamiento, así como el tipo de materiales.

Además de indicarse unas recomendaciones básicas sobre higiene, se suele recomendar un análisis de cloro al comienzo de la actividad y uno completo para evaluar el cumplimiento del RD 140/2003, por el que se establecen los criterios sanitarios de las aguas de consumo humano.

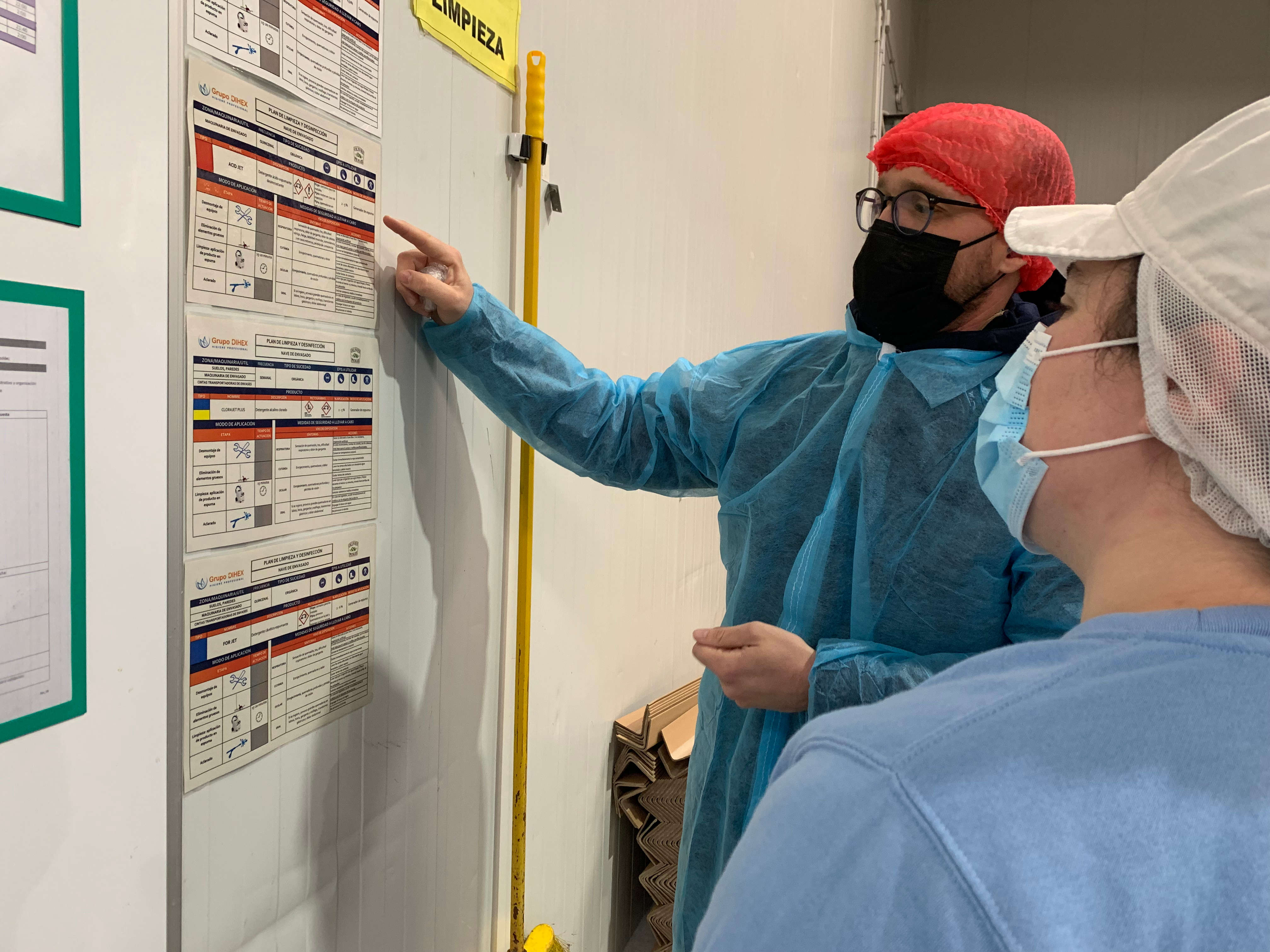

- LIMPIEZA DE INSTALACIONES: este prerrequisito de cualquier plan de autocontrol, describe el procedimiento bajo el que se deben realizar las tareas de limpieza: personal asignado, formas de trabajo, productos de limpieza, metodología, etc. Es importante la existencia de un registro en el que se anoten los trabajos que se han realizado sobre cada una de las superficies o equipos que requieren ser limpiados, siendo importante el empleo de agentes detergentes y desinfectantes, puesto que sus funciones se complementan.

- MANTENIMIENTO DE INSTALACIONES: En esta parte se describen los mantenimientos tanto preventivos como correctivos que deben hacerse sobre las instalaciones y equipos de los locales del establecimiento. Debe garantizarse su perfecto funcionamiento, especialmente equipos de frio, termómetros y lavavajillas, así como su integridad, como los suelos, puertas, ventanas, etc.

- PLAN DE DESINFECCIÓN, DESINSECTACIÓN Y DESRATIZACIÓN: las empresas que implanten un plan de autocontrol deben contratar una empresa acreditada para el control de plagas, que tras su tratamiento proporcione un informe de diagnóstico inicial, plano de cebos, fichas de seguridad de los productos empleados, certificado de tratamiento, autorización de la empresa y carnet de los aplicadores, siempre con la implicación de las revisiones por parte del propio establecimiento.

- PLAN DE FORMACIÓN: En este apartado del sistema APPCC, se debe describir la formación con la que cuentan los trabajadores y las intenciones de la dirección en cuanto a formar a sus trabajadores.

- PLAN DE BUENAS PRÁCTICAS DE HIGIENE: en éste se describen los procedimientos de trabajo que han de respetarse para evitar contaminaciones de los alimentos. Entre ellos normas básicas de higiene en lo referido a uniformes, higiene personal, riesgos de contaminación cruzada, temperaturas de refrigeración y congelación, etc. Este punto debe ser puesto en conocimiento de todos los trabajadores.

- TRAZABILIDAD: el control de la cadena alimentaria es clave en cualquier plan de autocontrol. El sistema de trazabilidad en establecimientos es donde el consumo de los productos es en el propio establecimiento o a particulares, se debe controlar la trazabilidad hacia atrás, comprobando que todos los proveedores, en sus albaranes hagan referencia a su razón social, CIF, número de registro sanitario, fecha de entrega, productos suministrados y cantidades.

En el caso de empresas distribuidoras, la trazabilidad hacia adelante es igual de importante que la trazabilidad hacia atrás, que se controlará generalmente por medio de los albaranes recibidos de proveedores como los emitidos a clientes.

Una vez descritos los prerrequisitos de un plan APPCC, es necesario valorar y enumerar los posibles peligros de puedan darse en cada una de las fases. Las fases sobre las que hacer el análisis del APPCC, van a depender de la actividad de la empresa.

Cada uno de los peligros que se identifiquen en cada fase, deberán ser evaluados en función de su probabilidad de ocurrencia y de la incidencia que tendría en la salud del consumidor.

Ya teniendo presente la selección de peligros, se elabora un diagrama de toma de decisiones, donde se señalan aquellos peligros sobre los que establecer controles.

Una vez identificados los puntos críticos de control de APPCC, se recogerán los límites críticos establecidos, así como las medidas correctivas y preventivas para su respectivo control.

Todas las empresas de hostelería e industrias alimentarias, son inspeccionadas por los servicios de Inspección Sanitaria, que solicitan la existencia del plan, así como su seguimiento a través de registros controlados a diario.

CONSULTORA DE HIGIENE, elabora Planes de Autocontrol APPCC: documentación, formación del personal, asistencia técnica ante inspecciones de sanidad y toda consulta general que pueda demandarnos el cliente.

ANA FRANGANILLO DÍAZ

LICENCIADA EN BIOLOGÍA

CONSULTORA DE HIGIENE - GRUPO DIHEX